以山西臨汾熱電有限公司2×300MW機組煙氣脫硫廢水零排放工程為例,利用旁路煙道處理脫硫廢水零排放技術———旋轉噴霧幹燥法。闡述了旋轉噴霧幹燥法進行脫硫廢水處理的特點、原理、工藝、設備及其在300MW燃煤發電機組上的應用,實踐證明應用該方法投資、運行費用低廉,使電廠脫硫廢水零排放的大規模推廣成為可能。

目前,我國火電廠燃煤機組基本都配套安裝了煙氣脫硫裝置,其中絕大部分采用的是石灰石—石膏濕法煙氣脫硫工藝,該工藝技術成熟、運行可靠、脫硫效率高,但該係統會產生一定量的脫硫廢水,必須加以處理,達標後才能排放。

脫硫廢水常規處理一般采用化學加藥方法,該法技術成熟,但處理後的廢水不能外排且無處回收利用。在投運的脫硫廢水零排放的技術中,旋轉噴霧幹燥法WSD工藝通過利用煙氣熱量將廢水蒸發,可以實現廢水的零排放,建設及運行費用較低,運行穩定。

1廢水零排放政策

2015年4月16日,國務院發布《水汙染行動計劃》,國家將強化對各類水汙染的治理力度,全力保障水生態安全。自此,火電廠加快落實深度節水和“廢汙水零排放”技術已成為必然選擇。

2016年9月30日,環保部發布了關於征求《火電廠汙染防治技術政策》和《火電廠汙染防治最佳可行性技術指南》意見函(環發〔2017〕21號),對火電廠排放的廢氣、廢水、噪聲、固體廢物等造成的汙染製定基本的技術政策;對於發電廠廢水處理政策明確指出:

火電廠水汙染防治應遵循清汙分流、一水多用、集中處理不分散處理相結合的原則,鼓勵火電廠實現廢水的循環使用不外排;脫硫廢水應經過中和、沉澱、絮凝、澄清等傳統工藝處理,利用餘熱蒸發幹燥、結晶等處理,實現脫硫廢水零排放。

2脫硫廢水的來源和特點

脫硫運行中,脫硫廢水處理裝置用於平衡脫硫係統內漿液的氯離子,防止漿液中氯離子濃度超過設計值,從而穩定脫硫效率,提高石膏品質,減輕對設備的腐蝕。在廢水零排放政策背景下,循環水、排汙水、反滲透濃水、化學車間排水等電廠生產環節廢水都匯集到脫硫塔,因此脫硫廢水是電廠的終端廢水,水質最為惡劣。

脫硫廢水中含有一定的化學耗氧量(COD),含有還原性無機離子;含鹽量高,進水導電度在33500~64000mg/L之間;廢水呈酸性,pH值在3~7之間;廢水中主要陽離子為含量較高的鈣鎂離子,其他重金屬離子種類較多,遠超排放限值;廢水中主要陰離子為Cl-、SOX2-、F-等以煤為來源的離子;廢水硬度高,普遍硬度在5116~11545mg/L之間,對後續處理單元影響較大;懸浮物含量高,主要懸浮物為石膏顆粒、二氧化矽及鐵、鋁的氫氧化物。再利用的渠道幾乎沒有。

3旋轉噴霧幹燥法技術處理脫硫廢水

3.1工程參數

處理廢水量:5t/h。

熱煙氣參數:鍋爐負荷300MW。

煙氣量(濕):1131398m3/h。

煙氣量(幹):1062439m3/h。

空預器入口溫度:335℃。

空預器入口/出口氣壓:-1.5kPa/-3.1kPa。

脫硫廢水氯離子濃度:24631.9mg/m3。

脫硫廢水溫度:45℃。

3.2係統工藝流程

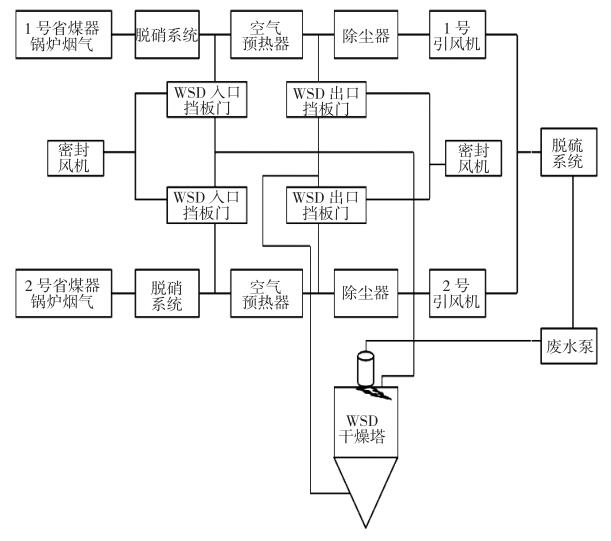

主要包括煙氣係統、噴霧幹燥塔係統及廢水輸送係統,工藝流程如圖1所示。

脫硫廢水零排放

圖1旋轉噴霧幹燥法工藝係統圖

3.3工藝設計

在空氣預熱器旁路單設WSD幹燥塔,與主機完全隔離,獨立成係統,不影響主機運行。係統取鍋爐脫硝後空氣預熱器前的熱煙氣作為熱源。

脫硫廢水處理量視主機情況靈活調整。WSD幹燥塔出口煙氣接至除塵器入口前主煙道的正中間,避免影響除塵器的原有流場,保證除塵器的除塵效果不受影響。WSD幹燥塔內幹燥形成的結晶鹽和灰,隨WSD出口煙氣進入主除塵器入口主煙道的正中間,行進過程中同主煙氣混合均勻並進入除塵器,從而保證結晶鹽均勻分布在灰中。

WSD係統的控製納入電廠脫硫DCS控製係統。由脫硫運行人員統一操作,不需新增運行人員。WSD裝置可用率100%,WSD裝置服務壽命為30a。

3.4工藝技術特點

係統內無易損件,可靠性高且完全獨立,不影響主機運行;直接利用鍋爐煙氣的餘熱,能耗低;流程簡單,操作方便,投資運行維護費用低;不影響原除塵器的流場和除塵效果;結晶鹽均勻分布在灰塵中,便於粉煤灰綜合利用。

4 WSD係統運行效果

4.1運行效果

在機組滿負荷的工況下,項目設計規模為:WSD出口煙氣溫度穩定在160℃時廢水蒸發量為5t/h。實際運行為:在機組負荷290MW,WSD出口煙氣溫度穩定在150℃時,廢水蒸發量為6t/h。滿足並優於設計要求。

4.2停運檢查效果

WSD係統連續運行3個月後,現場檢查,入口、出口煙道內隻有細微的、幹燥鬆散的積灰,效果良好。現場檢查幹燥塔內無濕壁、結垢現象,效果良好。

5運行數據分析

5.1對煙氣超低排放的影響

2017年7月24日係統投運後,連續運行3個月過程中,機組按超低排放要求運行,無任何影響。

5.2對主機的影響

調取運行期間內DCS數據並分析,空氣預熱器進出口溫度一致時,一次風、二次風溫度平均變化在2.7~3.2℃,對主機幾乎沒有影響。好文閱讀:反滲透設備為何水量下降

5.3煙氣內氯離子變化研究

委托湖北歐凱檢測技術有限公司檢測數據脫硫廢水經WSD係統處理後,95%以上的氯離子以固態形式存在,最終被除塵器捕捉。

5.4對粉煤灰綜合利用的影響

《通用矽酸鹽水泥》GB175—2007標準中,粉煤灰矽酸鹽水泥中粉煤灰的含量應在40%以內,粉煤灰水泥中氯離子含量應小於0.06%。WSD係統在處理廢水後電廠粉煤灰原灰氯離子含量約為1374mg/kg,氯離子占比為0.137%。

按照最大40%作為粉煤灰矽酸鹽水泥的組分,則成品粉煤灰矽酸鹽水泥中氯離子含量為:0.137%×40%=0.0548%。可以滿足普通水泥中氯離子小於0.06%的要求。說明係統運行對粉煤灰的綜合利用沒有影響。完全可以用以生產粉煤灰矽酸鋁水泥。

6直接運行成本分析

WSD係統流程短,工藝設備少,廢水不需要任何預處理。WSD係統內幾乎沒有易損件,僅旋轉霧化器廠家要求運行8000h後,檢修密封圈、墊圈是否有損壞,管路是否老化,若有問題需更換。WSD係統運行可由現有脫硫係統運行人員操作和維護,不需新增運行人員。按照目前山西臨汾熱電有限公司項目運行工況,WSD係統處理每噸脫硫廢水的直接耗能約為10kW·h/t廢水,約為3.6元/t廢水。

7結束語

旋轉噴霧幹燥法脫硫廢水零排放工藝充分利用鍋爐煙氣餘熱蒸發脫硫廢水,不需額外的熱源,是一種低能耗的技術。該工藝流程簡單、操作方便,投資省,運行費用相對較低,廢水無需任何預處理,無需加藥,沒有其他固廢產生,是目前燃煤發電廠脫硫廢水零排放的一個好的選擇。

下一篇:汙水處理技術之處理澱粉廢水!